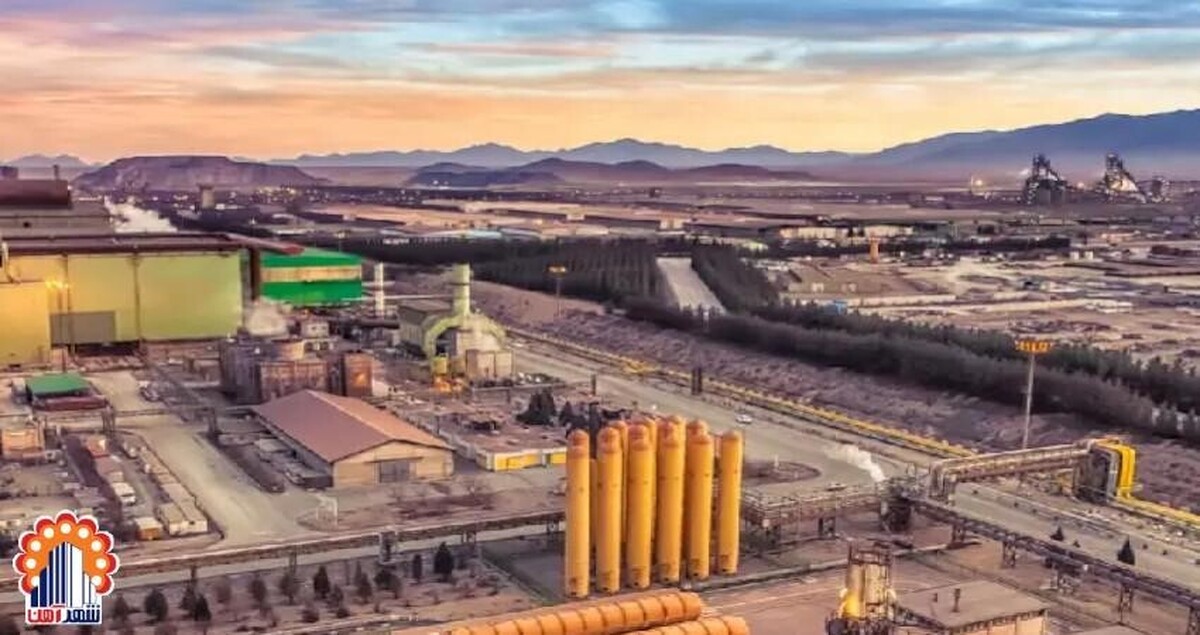

استمرار بهبود بهره وری در ذوب آهن اصفهان

بر اساس گزارشات اعلامی از سوی کارخانه ذوب آهن اصفهان با توجه به روز بهره وری و بهینه سازی مصرف در خرداد ماه و اهمیت حیاتی این مقوله در ذوب آهن اصفهان و اقدامات چشمگیری که در این مجتمع عظیم صنعتی در جهت افزایش بهره وری به ویژه در حوزه انرژی صورت گرفته است و با مهندس حسن خزائی مدیر انرژی و بهینه سازی سوخت شرکت گفتگویی انجام شد که در ادامه بیان می شود. وی در خصوص استمرار بهبود بهره وری در سازمان گفت که اگر سازمانی بخواهد به بهره وری مستمر و پایدار دست یابد لازم است این موضوع در اهداف استراتژیک سازمان گنجانده شود و بهبود بهره وری به عنوان یک فرایند مدیریتی و مهم برای توسعه در نظر گرفته می شود، زیرا فرایند مدیریتی مستمر، پیوسته و پایدار برخلاف برنامه که به یک دوره زمانی خاص محدود میشود ، به عملکرد سازمانی تبدیل گردد.

برخی از پروژه ها به منظور بهینه سازی مصرف در صنایع فولاد

مهندس حسن خزائی ضمن تایید پرمصرف بودن صنایع فولاد، تلاش جهت مصرف بهینه انرژی در فرایندهای کارخانه را از اولویت های سازمان و مدیریت انرژی و بهینه سازی سوخت عنوان نمود، همچنین در خصوص پروژه های در دست اقدام با هدف بهینه سازی مصرف انرژی بیان نمود که در سال های گذشته دو پروژه با همکاری سازمان توسعه صنعتی ملل متحد در کارخانه اجرائی شده است. پروژه اول پروژه شارژ نورد 500 است که حدود 40 درصد از هزینه های اجرایی آن توسط سازمان مذکور تامین شده است و در حال حاضر با سرعت قابل قبولی در حال اجراست و پروژه دوم پروژه بهینه سازی سیستم هوای فشرده است. در این پروژه ذوب آهن اصفهان از میان صنایع فولادی کشور به عنوان پایلوت انتخاب گردید و با همکاری پرسنل کارگاه اکسیژن، واحد بهینه سازی مصرف انرژی و کمپرسورخانه اجرا شد. مدیر انرژی و بهینه سازی سوخت با اشاره به این که کلیه هزینه های این پروژه توسط UNIDO تامین شده است، مراحل این پروژه را بدین ترتیب عنوان کرد که تعیین تیم کارشناسی شامل کارشناسان ذوب آهن، کارشناسانی از سایر صنایع و کارشناس بین المللی پروژه، اندازه گیری پرتابل پارامترهای هوای فشرده از تولید کننده تا انتهای مصرف کنندگان در خطوط مشخص شده، تجزیه و تحلیل نتایج به دست آمده از اندازه گیری ها برای یک دوره زمانی پنج روزه است. تهیه گزارشی از فرصت های بهبود در راستای بهینه سازی سیستم هوای فشرده توسط کارشناسان تیم CASO که این پروژه هم اکنون در مرحله تهیه گزارش نهایی است. مهندس خزائی از دیگر برنامه ها و پروژه های مهم و در دست اقدام برای بهینه سازی مصرف انرژی می توان به مواردی چون پروژه PCI، بازسازی دیگ شماره 4 نیروگاه مرکزی، پروژه MES، برنامه ریزی جهت مصرف کامل پساب های صنعتی در چرخه تولید و استحصال حداکثری کندانس بخار بخش ها اشاره کرد. در هر شیفت حدود 10,000 لیتر کندانس جمع آوری و به نقاط مورد نیاز انتقال می یابد وی ضمن اشاره به بحران کنونی تامین آب گفت که در راستای کاهش مصرف آب از مدت ها قبل طرح بازگشت حداکثری کندانس بخار بخش های مختلف در دستور کار مدیریت انرژی و بهینه سازی سوخت قرار گرفت که در فاز اول مقرر شد کندانس بخار پایگاه صنعتی و بخش یک نورد از طریق اجرای ایستگاه پمپاژ و خط لوله به تصفیه خانه شیمیایی منتقل گردد. لیکن به دلیل زمان بر بودن اجرای لوله کشی تصمیم بر آن شد که جمع آوری کندانس بخار بخشها به صورت موضعی و با نصب مخزن و انتقال به وسیله تانکر صورت گیرد. برای این موضوع 17 نقطه جهت نصب مخزن شناسایی شد که هم اکنون 5 مخزن تامین و در حال نصب است. دو مخزن در مدار قرار گرفته که در هر شیفت حدود 10,000 لیتر کندانس جمع آوری و به نقاط مورد نیاز انتقال می یابد.

تحلیل روند بهره وری در شرکت ذوب آهن اصفهان

مهندس حسن خزائی به لزوم سرمایه گذاری بیشتر در اجرای پروژه های بهینه سازی مصرف انرژی اشاره نمود و بیان کرد که با توجه به بازگشت سریع سرمایه در این دست پروژه ها و محدودیت های حاکم بر تامین منابع انرژی، سرمایه گذاری در این راستا بسیار سودمند خواهد بود و به نوعی اجرای این دست پروژه ها تضمینی برای ادامه بقای کارخانه خواهد بود. مدیر انرژی و بهینه سازی سوخت پتانسیل های کارخانه در حوزه بازیافت انرژی، حرارت و اجرای پروژه های مرتبط را بسیار سودمند دانست و عنوان کرد که در این زمینه مذاکرات متعددی با شرکت های دانش بنیان صورت گرفته است و به نتایج خوبی نیز دست یافته ایم که امید است بتوانیم طرح های بررسی را شده را به مرحله اجرا برسانیم. بالغ بر 90 درصد از گازهای فرآیندی تولیدی در پروسه های مختلف مصرف شده است وی در خصوص وضعیت مصرف گازهای فرآیندی کارخانه گفت که در سال 96 در راستای استفاده حداکثری از گازهای فرآیندی و جایگزینی با گاز طبیعی به نتایج بسیار خوبی دست یافته ایم به طوری که در فرایندهای تولید نسبت مصرف گازهای فرآیندی به کل گاز مصرفی به بیش از 60 درصد رسیده است به این معنی که این فرایندها بالغ بر 60 درصد از انرژی مورد نیاز خود را از گازهای فرآیندی تامین نموده اند. در نمودار زیر این روند مثبت طی سالیان متوالی قابل مشاهده است:

مهندس خزائی در خصوص شدت مصرف انرژی کارخانه فرمود که در حال حاضر شدت مصرف حامل های انرژی فرایندهای کارخانه توسط سازمان ملی استاندارد رصد می گردد و این سازمان همه ساله با اعزام بازرس به کارخانه وضعیت مصرف حامل های انرژی کارخانه را بررسی و با معیارهای استاندارد ISIRI 9653 مقایسه می کند که خوشبختانه از سال 92 که فرایند بازرسی آغاز شده است موفق به دریافت گواهینامه انطباق معیار مصرف انرژی از سازمان ملی استاندارد شده ایم. اگر به اخبار روز آهن علاقمند هستید، خبرهای دقیق و روز را می توانید در سایت شهر آهن مطالعه کنید. شما می توانید در سایت شهر آهن از قیمت ذوب آهن اصفهان مطلع شوید. توجه داشته باشید که قیمت آنلاین شهر آهن، قیمت دقیق و روز کارخانه است.